Wie sähe unsere Welt in 1D oder 2D aus? Wir können es uns nur schwer vorstellen, denn unser visueller Alltag findet in 3D statt. In den letzten Jahren ist die Dreidimensionalität in der modernen High-Tech-Welt mehr und mehr zur Realität geworden. Wie nutzen Designer und Ingenieure in der Medizintechnik diese neue Gestaltungsfreiheit der Dreidimensionalität?

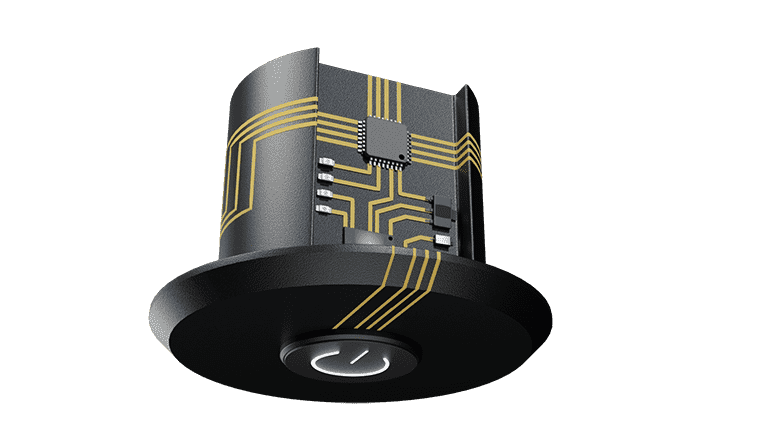

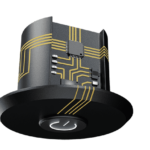

Das Verschmelzen von mechanischen und elektronischen Features ermöglicht eine weitere Miniaturisierung.

Die Zauberformel: 3D-MID – Mechatronic Integrated Devices.

Mechatronik ist ein Begriff, welcher 1969 vom japanischen Unternehmen Yaskawa geprägt wurde. Eine Kombination aus den Worten „Mechanik” und “Elektronik“.

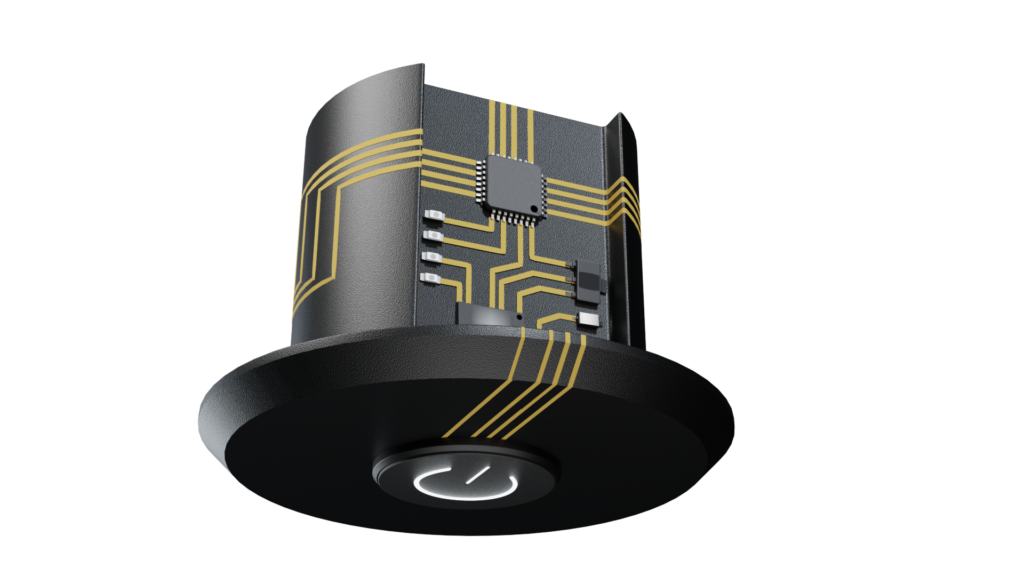

3D-MID bezeichnet Bauteile, die die Integration bzw. Kombination von mechanischen und elektronischen Funktionen in einem Bauteil ermöglichen. Das Resultat ist eine mechatronische Komponente mit erhöhter Funktionsdichte. Hörgeräte sind ein eindrucksvolles Beispiel, wie die 3D-MID Technologie Geräte der medizinischen Welt dramatisch verändert haben.

HARTING hat sich zu einem der Pioniere und Marktführer der 3D-MID Technologie, auch 3D-Circuits genannt, entwickelt. Das Unternehmen befindet sich im Herzen der Schweizer Uhrenindustrie in Biel.

So funktioniert 3D-MID

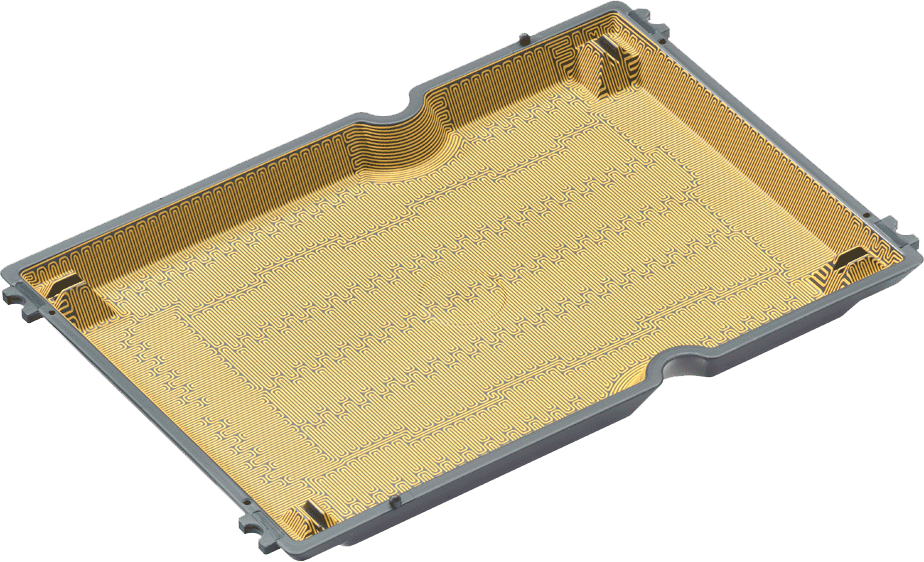

Die Bauteile werden in einem mehrstufigen Verfahren hergestellt, wofür HARTING die komplette Prozesskette unter einem Dach vereint. Am Anfang steht ein Spritzgussbauteil, das aus Rohstoffen mit einem speziellen LDS-Additiv besteht. LDS steht dabei für Laser-Direkt-Strukturierung und wurde von der deutschen Firma LPKF in den 90er Jahren entwickelt. Dabei trifft der Laserstrahl auf der Oberfläche des Kunststoffbauteils auf das Additiv und aktiviert dieses für den nachfolgenden Prozess. Im dritten Schritt erfolgt die chemische Metallisierung des Bauteiles, bei dem sich die leitenden Metallpartikel nur an dem zuvor gelaserten und damit aktiviertem Bereich abscheiden. Ergebnis ist ein dreidimensionales Leiterbahndesign, exakt auf dem vom Konstrukteur entworfenem Layout. Bei Bedarf erfolgt als finaler Prozessschritt das Bestücken des fertig metallisierten Bauteils mit den entsprechenden Elektronik-Komponenten, beispielsweise mittels Lötverfahren, Leitkleben oder Bonden.

Als weltweit einziger Anbieter vereint dabei HARTING die gesamten Prozesskette „in-house“, alles unter einem Dach, und erreicht so die anspruchsvolle Qualität “Made in Switzerland“.

Ein paar Anwendungsbeispiele

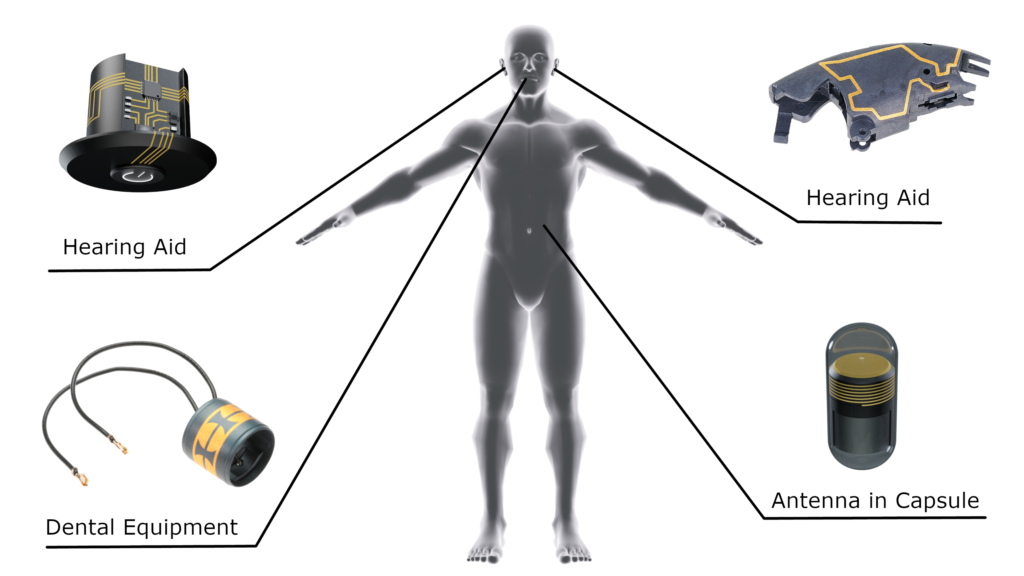

Aufgrund ihrer Flexibilität kommt die 3D-MID Technologie in einer Vielzahl medizinischer Anwendungen zum Einsatz: von Herzschrittmacher bis hin zu chirurgischen Robotergeräten.

Die 3D-Circuits Technologie ermöglicht auch die Entwicklung und Produktion von Miniaturgeräten für die Untersuchung, zur Diagnose und der Überwachung eines Patienten, aufgrund deren invasiven Behandlungen reduziert bzw. ersetzt werden können, was zu einer erheblichen Optimierung des Wohlbefindens des Patienten beiträgt.

Neueste Hörgeräte und Implantate sowie chirurgische und zahnmedizinische Instrumente sind ein Beispiel dafür, wie die 3D-MID Technologie die größeren, bisherigen Geräte und Instrumente durch erheblich kompaktere Einheiten ersetzen kann.

Die in 3D-Circuits Technologie entwickelten und produzierten Mikro-Aktuatoren und Miniatursensoren treiben die Miniaturisierung voran wie z.B.:

- Handdiagnostik, einschließlich Ultraschall und Blutuntersuchung

- Wissenschaftliche Instrumente zur Durchflusszytometrie, DNA-Identifizierung, Pathogendetektion und DNA-Sequenzierung

- Medizinisches Imaging mit kleinen, präzisen Modulen zur Linsensteuerung und Laser-Tuning

- Implantierbare Geräte

- Mobile Miniaturroboter

- Mikropumpen und Autoinjektoren für die Verabreichung von Medikamenten.

(Quelle: Jabil)

Ambulante Einrichtungen übernehmen immer mehr Behandlungen von Krankenhäusern.

Dadurch sind die Bedienungsfreundlichkeit der Technik sowie der Komfort für den Patienten, zu einem wichtigen Kriterium geworden.

Auch die konventionelle Hydraulik zur Bewegungssteuerung wird Schritt für Schritt durch mechatronische Komponenten ersetzt. Dadurch sind sie einfacher zu bedienen, verursachen weniger Lärm, wiegen weniger und sind kompakter. Die dreidimensionalen Schaltungen nutzen den begrenzten Platz optimal aus und erhöhen die Leistungsdichte.

Die 3D-Circuits Eigenschaften kurzgefasst:

● Miniaturisierung medizinischer Geräte

● Eine sehr große Gestaltungsfreiheit und hohe Präzision

● Vereinfachung der Produkte und optimierte Leistungsdichte

● Entwicklung kostengünstiger Einweg-Geräte

● Mobilität der Geräte durch Gewichtsreduzierung

Zum Schluss

Die 3D-MID-Technologie von HARTING führt zu neuen Lösungen, die das Gesundheitswesen der Zukunft prägen.

Sie unterstützt und beschleunigt die Entwicklung und Herstellung medizinischer Geräte, mit einer komplexen, integrierten Elektronik auf immer kleinerem Raum.

Über HARTING

Die 3D-Circuits der HARTING AG unterstützen den Trend der Miniaturisierung. Mit ihrem Fokus auf der 3D-MID-Technologie steht das Familienunternehmen international für wegweisende Verkleinerung von Komponenten unter Beibehaltung der vollen Leistungsfähigkeit durch Zusammenführung von elektronischen und mechanischen Funktionen in einem Bauteil.

Zudem ist die HARTING AG mit ihren 3D-Circuits führend in der Transformation von Innovationen in kosteneffiziente Serienproduktion und steht für eine hohe Lieferfähigkeit.

MID-Erfahrung seit 2003 und die komplette In-House-Produktion ermöglichen dem interdisziplinären Team intelligente Produktionskonzepte zu kreieren und gewährleistet optimierte Prozesszeiten – was wiederum die Gesamtkosten reduziert.

Das Unternehmen ist im innovativen Herzen der Schweizer Uhrenindustrie in Biel angesiedelt und steht zu dem Qualitätsversprechen: Swiss Made 3D-Circuits